产品与解决方案

Products & Solutions

在精密制造领域,零件表面宏观轮廓的精确测量直接决定产品密封性、摩擦磨损特性及高速运转稳定性等关键性能。轮廓仪作为实现高精度测量的核心设备,其技术原理与应用对轴承、电机、气门、齿轮轴等关键零部件的质控至关重要。本文系统解析轮廓测量原理、功能及高精度解决方案。

轮廓测量的必要性

轮廓测量是精密制造中的关键环节,其测量结果直接影响产品的核心性能与寿命。表面轮廓的宏观形状误差共同决定了密封性能、摩擦磨损、噪声水平、高速运转性能等关键性能指标。

典型高要求应用领域:

轴承、电机、油泵、气门组件、曲轴、齿轮轴等。

轮廓测量原理

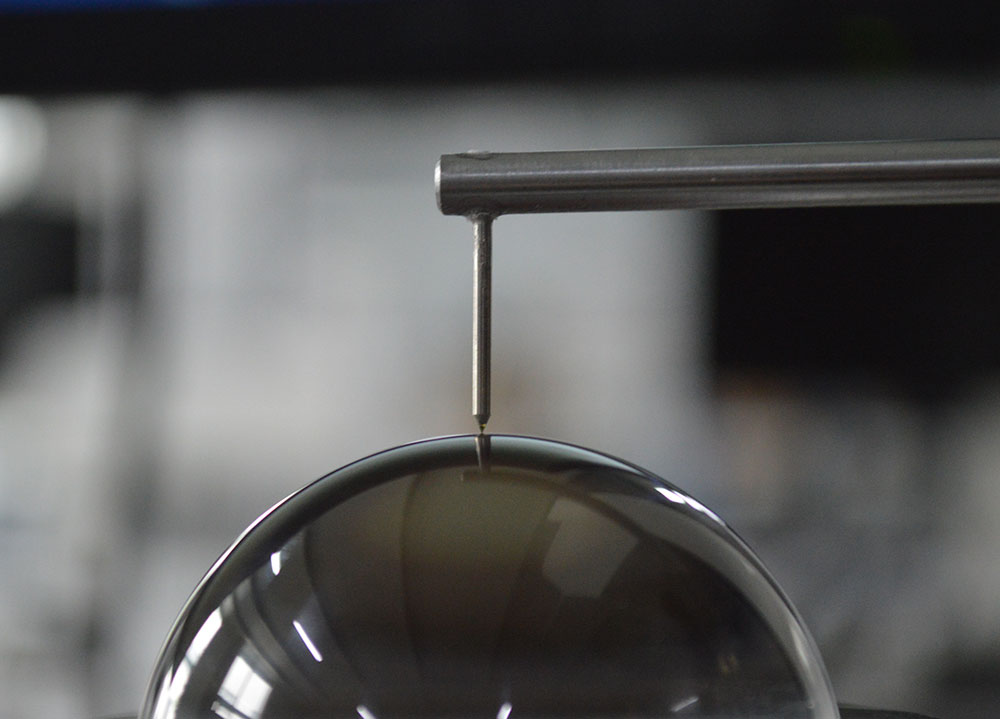

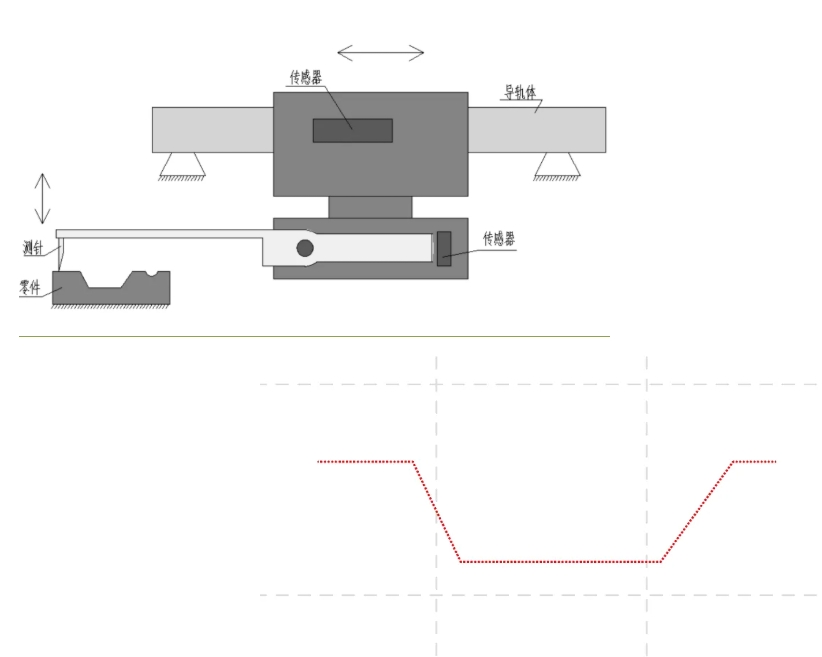

轮廓仪的采用直角坐标测量法,其测量原理为:通过 X 轴、Z1轴传感器,测绘出被测零件的表面轮廓的离散二维坐标点(点云数据)。通过电气组件,将传感器所测量的坐标点数据传输到上位PC机,软件对所采集的原始坐标数据进行数学运算处理,标注所需的工程测量项目。

其中数学运算处理是通过最小二乘法的算法,将离散坐标点拟合成线段或圆弧段,以精确描述宏观轮廓形状。基于拟合得到的线段、圆弧段等几何元素,进行距离、位置等标注操作。

轮廓测量功能

常规化功能设计

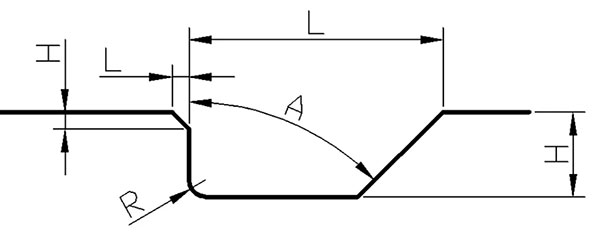

尺寸参数:

距离: 水平距离、垂直距离、线性距离、宽度、深度。

半径: 圆弧半径。

直径: 圆或圆弧直径。

角度: 水平角、垂直角、夹角。

形状公差:

直线度: 实际被测直线相对于其理想直线的变化量。

凸度: 表征轮廓中凸起区域的程度。

圆弧轮廓度:实际被测圆弧相对于其理想圆弧的变化量。

轮廓度:实际被测轮廓相对于其理想轮廓的变动量。

位置公差:

平行度、垂直度。

轮廓度辅助:

辅助点、辅助线、辅助圆。

模块化功能设计

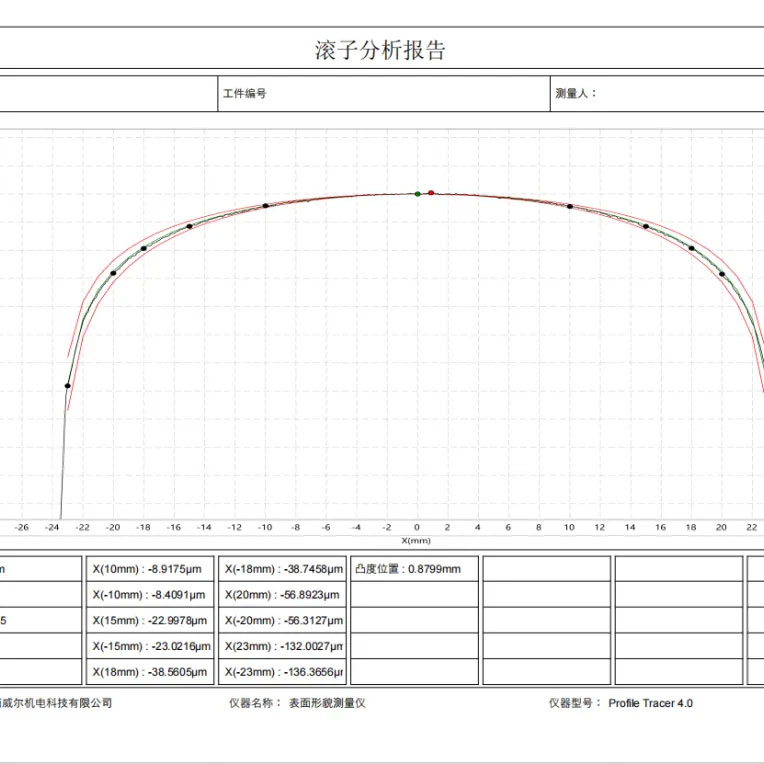

滚子分析图

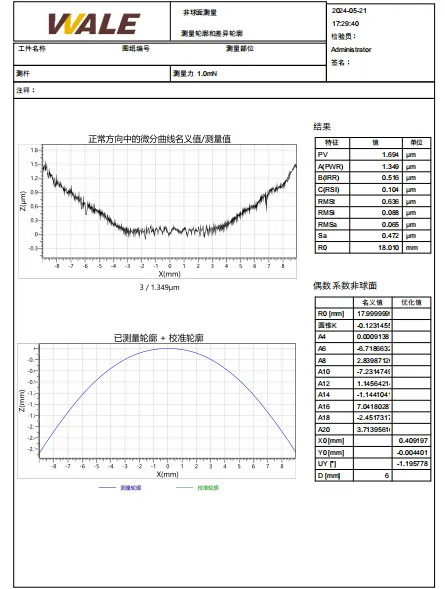

非球面分析图

滚子分析:通过输入滚子参数,测量滚子修型面与理论的偏差。

非球面镜片:通过输入非球面函数或理论非球面曲线,与实际非球面产品测量进行对比。

丝杆测量:丝杆专用自动分析功能,快速分析丝杆的大径、中径、小径、螺距、牙型角等关键参数。

匹配分析:通过测量工件实际的轮廓工件和理论的偏差。

活塞分析:测量活塞的纵截面型线与理论型线的偏差。

轮廓测量调整夹具的作用

工件夹持

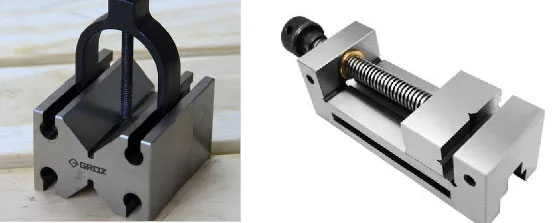

使用V型块、平口钳等装置固定装夹工件。

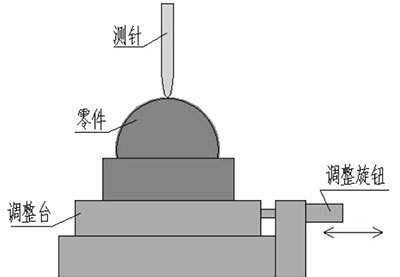

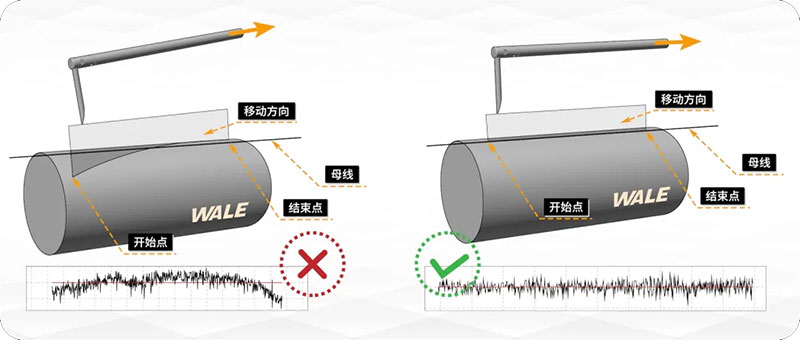

基准母线定位 (Y轴)

定位工件的基准母线(或轴线)

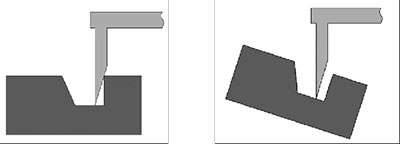

倾角调整

调整工件姿态,使待测特征处于合适角度。

测量基准校准 (XZ平面)

调整工件,使其基准母线位于XZ测量平面内并与测量导轨方向平行。

威尔仪器介绍

威尔轮廓仪系列融合高精度硬件与智能PAS系统,提供高效、稳定且灵活的轮廓测量解决方案,满足工业精密检测的严苛需求。

超高精度测量:

传感器最高可达1.2nm分辨率,±30mm量程,精准捕捉微米级特征与大尺寸轮廓。

磁吸快速换杆:

1秒防撞式更换,系统自动校准,保障持续测量精度。

智能权限管理:

管理员/操作员双权限分离,保障操作安全与数据可追溯性。

自动化程序:

自定义全流程测量程序,支持无人值守自动化运行。

自定义界面:

个性化操作面板设计,适配用户操作习惯。

丰富数据分析:

一键水平摆正/非比例标注/多维度数据裁剪及报告编辑等功能。

专用分析模块:

可选配螺纹/活塞/磁瓦等专用分析模块,满足特殊测量需求。

精密测量解决方案提供商

了解客户和行业的测量难点、痛点,并提出针对性的测量解决方案。